Le Nostre Macchine per il Legno e Biomasse

La trasformazione delle biomasse è una delle sfide più significative per il presente e per il futuro. Attualmente, le biomasse contribuiscono al 15% del consumo energetico primario globale, rappresentando una delle risorse più fondamentali per l'umanità.

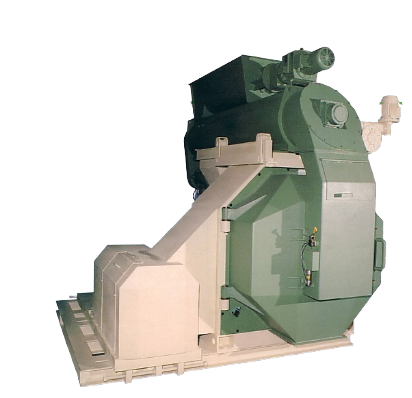

CUBETTATRICI

La pressa cubettatrice rappresenta un elemento cruciale nel campo della produzione di pellet da legno e biomassa. Questa macchina è prevalentemente impiegata in contesti di produzione commerciale di ampia scala grazie alla sua robustezza, potenza elevata e consumi ridotti. Il processo di pressatura necessario per produrre i pellet avviene mediante la trafila situata nel molino principale. Le cubettatrici prodotte da OTARTECH sono macchine semplici da operare, durature, molto affidabili e caratterizzate da costi di manutenzione estremamente bassi.

MOLINO A MARTELLI

Nel settore del legno e della biomassa, il molino a martelli orizzontale si dimostra particolarmente efficace. Tradizionalmente, viene impiegato per diminuire le dimensioni delle particelle durante il processo di macinazione. I molini a martelli prodotti da OTARTECH si distinguono per una serie di caratteristiche tecniche avanzate: sono collegati direttamente al motore principale tramite un giunto elastico, offrono doppio senso di rotazione, includono un motore dinamicamente bilanciato, sono dotati di sensori di temperatura e dispongono di sistemi di interblocco di sicurezza per gli sportelloni laterali.

RAFFREDDATORI CONTROCORRENTE

Il raffreddatore controcorrente rappresenta la scelta ottimale per il miglior equilibrio tra costi e prestazioni. Grazie al distributore rotante, i pellet di legno e biomassa possono essere raffreddati in modo omogeneo all’interno della camera di raffreddamento. L’aria fredda che entra provoca la rotazione del pellet, facilitando un raffreddamento progressivo dal basso verso l’alto. Il raffreddatore controcorrente di OTARTECH è equipaggiato con numerosi componenti avanzati: uno scaricatore di condensa azionato da un motoriduttore da 1,1 kW a 21 giri al minuto con freno e finecorsa, velocità di scarico regolabile tramite un volantino sulla parte frontale, una valvola rotante in acciaio inossidabile, pareti rinforzate con lamiera, una porta di ispezione in vetro resistente, un distributore di prodotto sia fisso che regolabile, due sensori rotanti, e un meccanismo di chiusura pneumatica che si attiva in assenza di alimentazione.

VIBROSETACCI

I vibrosetacci sono apparecchiature estremamente compatte e particolarmente efficienti nella pulizia dei pellet, utilizzati per eliminare le impurità granulose e le particelle fini. Il setaccio vibrante prodotto da OTARTECH è progettato per garantire un’ottimale distribuzione del prodotto: al suo ingresso, il materiale viene livellato sull’intera superficie del setaccio e uniformemente distribuito grazie a un distributore statico che può essere regolato dall’esterno. La funzionalità meccanica del setaccio è assicurata da due motori vibranti situati sotto il corpo del setaccio, facilitando così l’accesso ai contrappesi per eventuali regolazioni o manutenzioni.

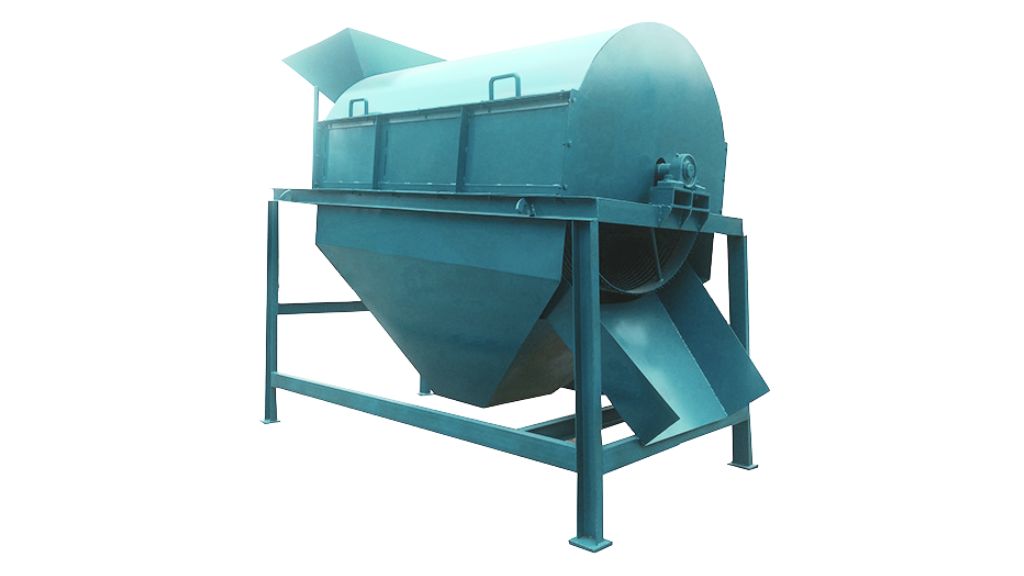

SETACCIO ROTATIVO

Il setaccio rotativo è costituito da una griglia di setacciatura che ruota all’interno di una camera cilindrica. Nel funzionamento di questa macchina, il materiale da vagliare viene introdotto centralmente sul vaglio e, attraverso la forza centrifuga, è spinto verso l’esterno. Questo processo permette di separare le particelle più fini dalle più grossolane, che continuano a scorrere sulla superficie del vaglio. L’efficacia del setaccio è ulteriormente migliorata dalla particolare forma a scalini della griglia di vagliatura, che ottimizza la separazione delle diverse granulometrie del prodotto.

FILTRO

Il filtro a maniche a flusso inverso è progettato per separare particelle in sistemi industriali. È costituito da maniche filtranti all’interno di un alloggiamento. Durante il funzionamento, l’aria polverosa entra nel sistema e le particelle vengono trattenute dalle maniche, mentre l’aria pulita viene espulsa. La pulizia avviene tramite un flusso d’aria inverso, staccando le particelle accumulate che cadono in un contenitore. L’efficacia del filtro è aumentata dal sistema di estrazione a coclea o albero miscelatore. Inoltre, un sensore di controllo umidità monitora costantemente l’umidità, ottimizzando la performance e prevenendo problemi.